Vorbemerkung:

Das Arbeiten mit Röhrengeräten birgt wegen der hohen Spannungen ein sehr großes Gefahrenpotenzial und sollte nur unter Beachtung von Schutzvorschriften ausgeführt werden. Auf jeden Fall ist der Netzstecker zu ziehen. Das Arbeiten am offenen Gerät unter Spannung zu Messzwecken erfordert große Erfahrung und sollte nur von ausgebildeten Fachkräften durchgeführt werden. Die unten stehenden Hinweise dienen nur zu Erklärungszwecken. Auf keinen Fall sollen damit Bastler dazu animiert werden, am offenen Gerät unter Spannung zu arbeiten. Es wird ausdrücklich davor gewarnt!

Vorgeschichte

Ein befreundeter Musiker aus Kiel, der viel mit älteren Röhrentonbandgeräten arbeitet, bat mich, sein Grundig TK 20 anzuschauen. Er hatte das Gerät von einer älteren Dame erworben und war vom Klang begeistert. Leider war die Freude nur von kurzer Dauer, denn nach und nach traten mehrere Fehler auf. Die Aufnahme war hell und grell, es gab kratzende und schabende Geräusche beim Betätigen des Aufnahmereglers und der Klang war auch nicht mehr der beste.

Er schickte mir daher das Gerät zur Durchsicht. Ich merkte jedoch schon bald, dass es zu viel marode war, als dass sich eine Revision lohnen würde. So waren wir auf der Suche nach einem weiteren TK 20. Dieses wurde bald gefunden, war aber in einem ähnlich schlechten Zustand. Dann stießen wir auf die Anzeige eines Anbieters, der zusagte, dass sein TK 20 voll funktionsfähig sei. Das hörte sich gut an. Also wurde das Gerät gekauft und mit Spannung erwartet. Nach dem Auspacken der erste Schock! Das TK 20 moderte wie nach einem Wasserschaden, inwendig war es völlig versifft, voller Spinnweben und Krümeln von der zerbröselten Lautsprecherdämmung, die einmal ein Schaumstoff gewesen war. Ein erster Test ergab, dass ein leiser Ton aus dem Lautsprecher kam, die Aufnahme ging erwartungsgemäß überhaupt nicht. Anstelle des Antriebsriemens hatte jemand ein Stück Garn zusammengeknotet und als Riemenersatz eingebaut. So etwas hatte ich noch nie gesehen. Jetzt war guter Rat teuer. Entsorgen oder eine Revision versuchen? Ich entschied mich für Letzteres. Keine schlechte Wahl, wie sich später herausstellen sollte.

Der merkwürdige Antriebsriemen und das verhärtete Zwischenrad

Man glaubt es kaum, aber wie man auf die Idee kommen kann, ein zusammengeknotetes Stück Garn als Antriebsriemen zu verwenden, ist mir schleierhaft. Aber es hatte seltsamerweise funktioniert. Obwohl jeglicher Erfindergeist geschätzt wird, sollte dies aber nicht zur Nachahmung empfohlen werden. Dem Garn fehlt nun einmal die Elastizität, die Spannung und die Reibungskraft eines Gummiriemens.

Das gummierte Zwischenrad links oben, das für den schnellen Vorlauf zuständig ist, war verhärtet und musste ersetzt werden. Dies ist bei gummierten Teilen, wie z. B. auch bei der Andruckrolle, keine Seltenheit. Der Weichmacher verflüchtigt sich im laufe der Jahre und zurück bleibt ein Hartgummi, der aber kaum noch seine Funktion erfüllen kann. Man stelle ich einen Autoreifen aus Hartgummi vor. Bodenhaftung minimal. Ähnlich ist es bei einem Tonbandgerät. Der harte Gummi rutscht durch und muss unbedingt durch einen Weichgummi ersetzt werden.

Eine erste Putz- und Schmierphase

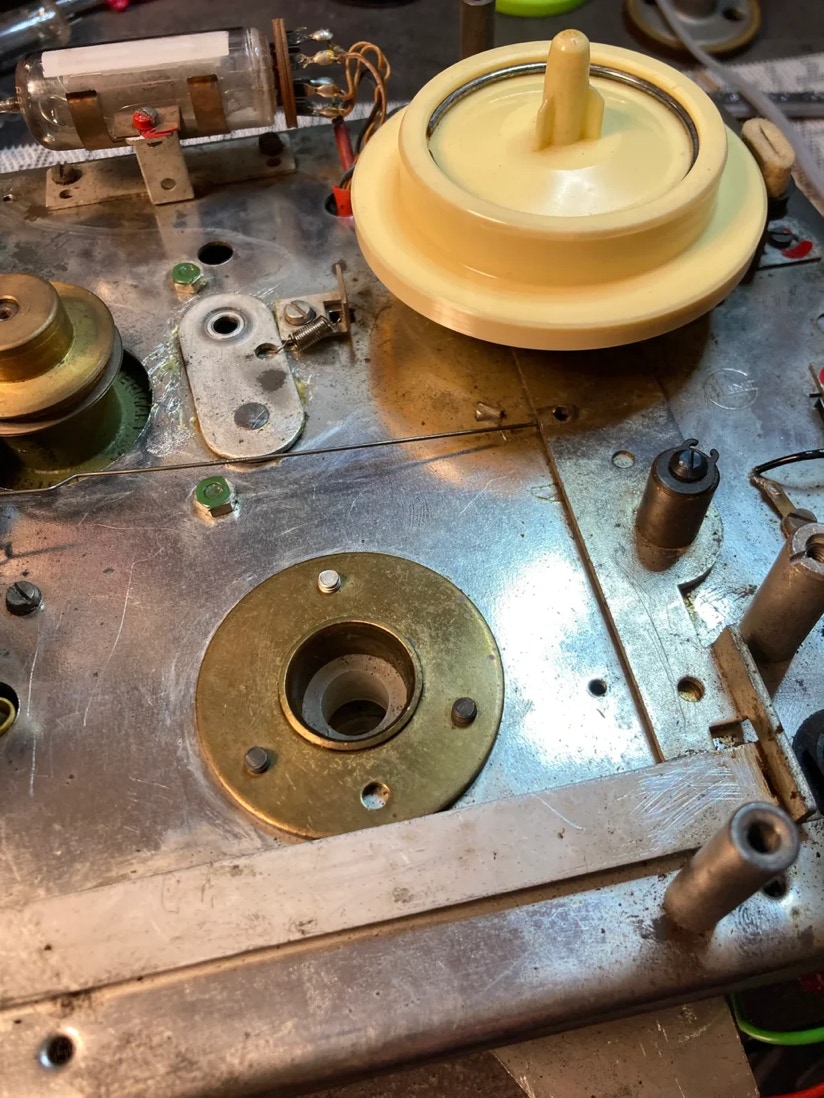

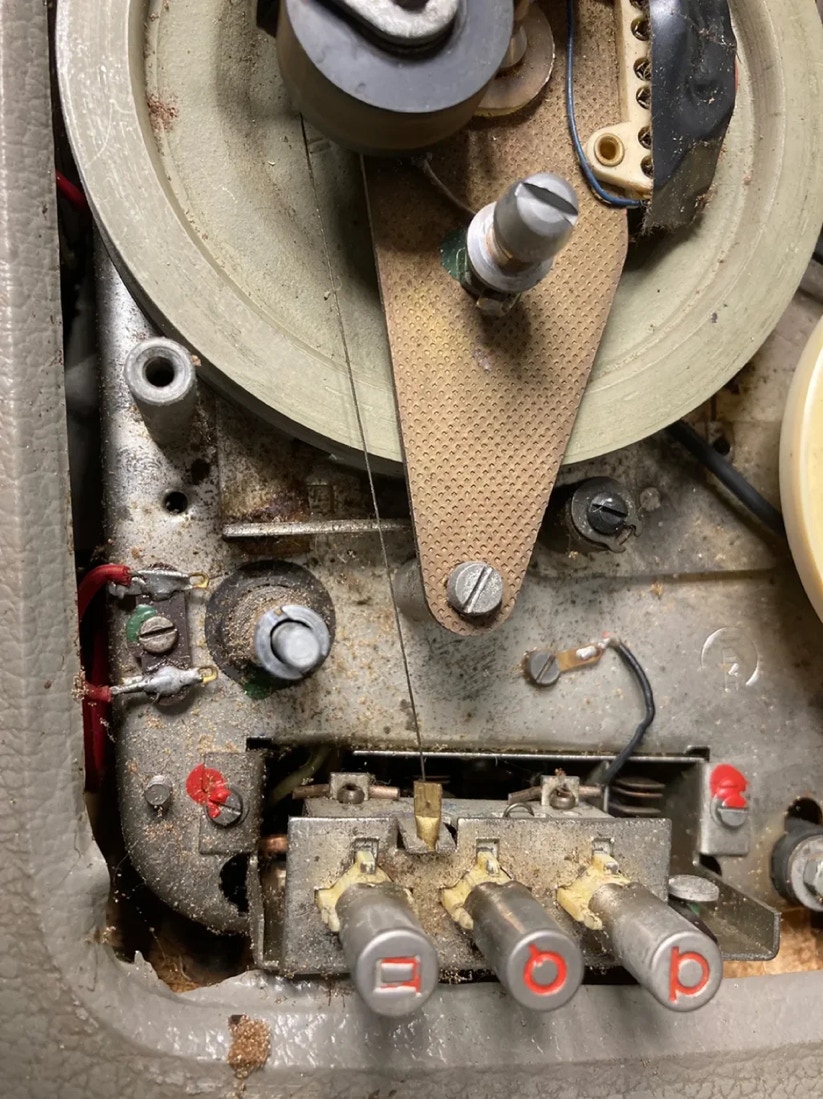

Und so sah es nach der Reinigung und Schmierung aus. Die Metalloberfläche und das Messinglager haben einen deutlichen Glanz bekommen. Das Zwischenrad wurde mittlerweile herausgenommen und entsorgt. Die Schraube mit Unterlegscheibe und Kontermutter wurden natürlich behalten. Diese Mutter hält man bei dem um 45° gekippten Chassis am besten mit einem Steckschlüssel fest, während man die Schraube herausdreht.

Das flache bewegliche Teil dient der Aufnahme und seitlichen Bewegung des Zwischenrades und sollte daher leicht gefettet werden, um die Reibung gegenüber dem Metallboden zu vermindern. Aufpassen, dass das kleine Federchen nicht ausgehängt wird oder wegspringt!

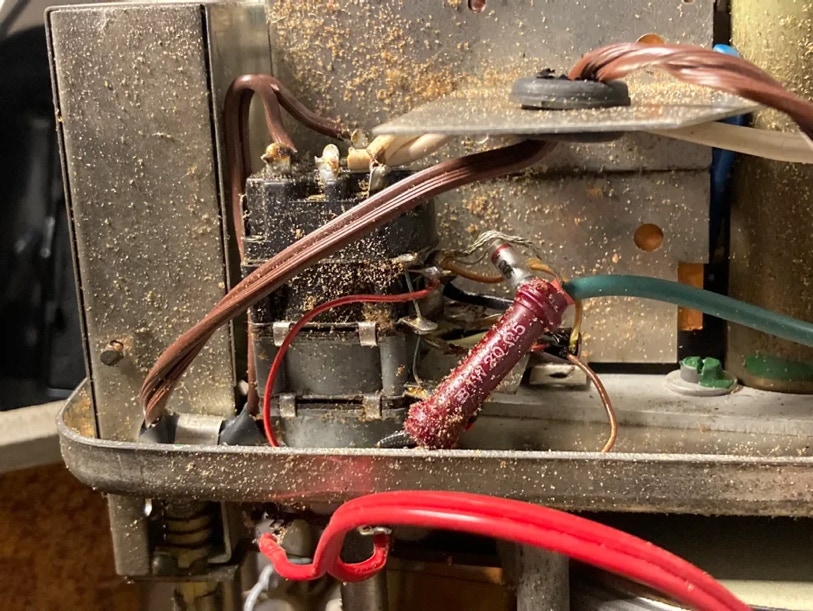

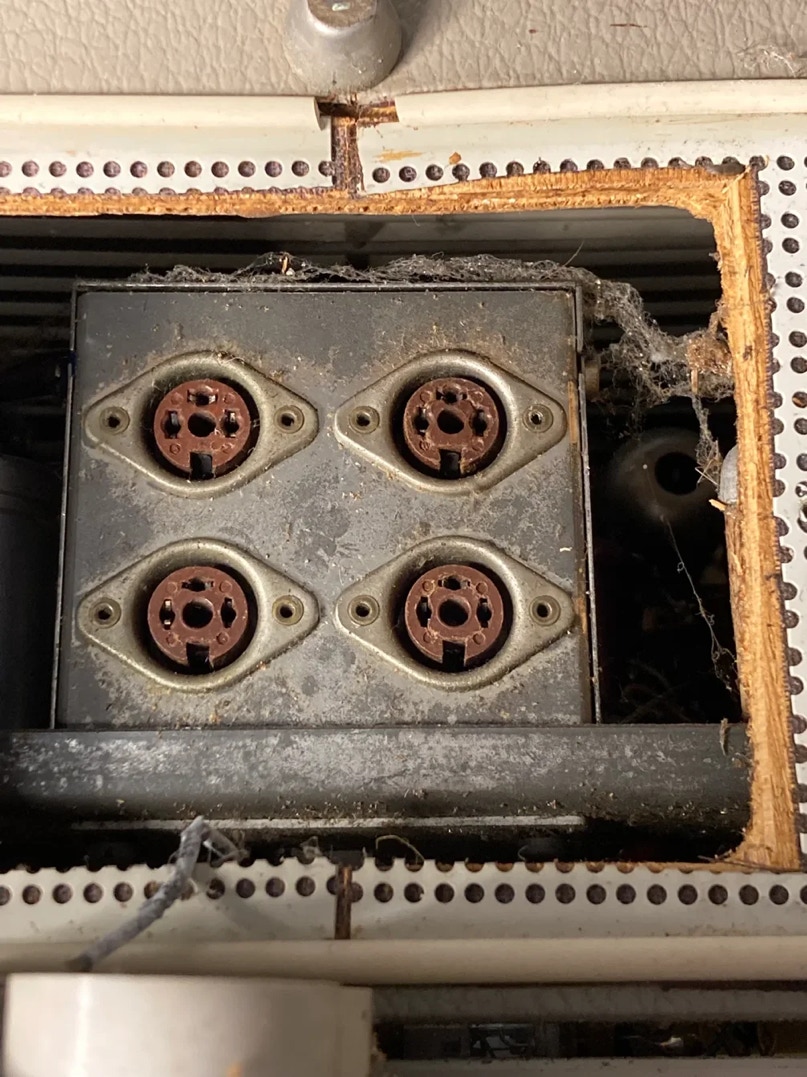

Ein Fall für Staubsauger und Pinsel

Aber zunächst einen Schritt zurück. Das Gerät präsentierte sich nach dem Herausheben des Chassis in einem optisch erschreckenden Zustand. Schuld daran war die Schaumstoffdämmung des Lautsprechers, die sich im Laufe der Jahre in sehr feine Teilchen aufgelöst hatte und total zerbröselt war. Das feine Schaumstoffpulver verteilte sich im ganzen Chassis-Bereich und machte auch vor empfindlichen Teilen, wie z. B. den Federkontakten nicht Halt.

Hier war eine Generalreinigung mit Pinsel und Staubsauger angesagt. Dabei ist eine weitere Person hilfreich, die den Staubsaugerschlauch hält, während der andere vorsichtig (!) mit dem Pinsel den Staub entfernt.

Teilweise hatten sich die Schaumstoffbrösel mit den eingefetteten Teilen zu einer schmierigen Masse verbunden, die man mit Pinsel und Staubsauger nicht wegbekommt. Hier hilft ein Lappen, der mit Alkohol (Spiritus, Isopropanol, Bio-Ethanol o. ä.) gut befeuchtet wurde. Der Lappen sollte flusenfrei sein.

Doch nicht nur Schaumstoffbrösel, sondern auch Spinnweben waren zu bewundern. Das Gerät war wohl einige Zeit in einem Keller gelagert und war zum Heim für achtbeinige Krabbler geworden. Die waren aber wohl ausgezogen. Auch hier tat der Staubsauger seine Dienste.

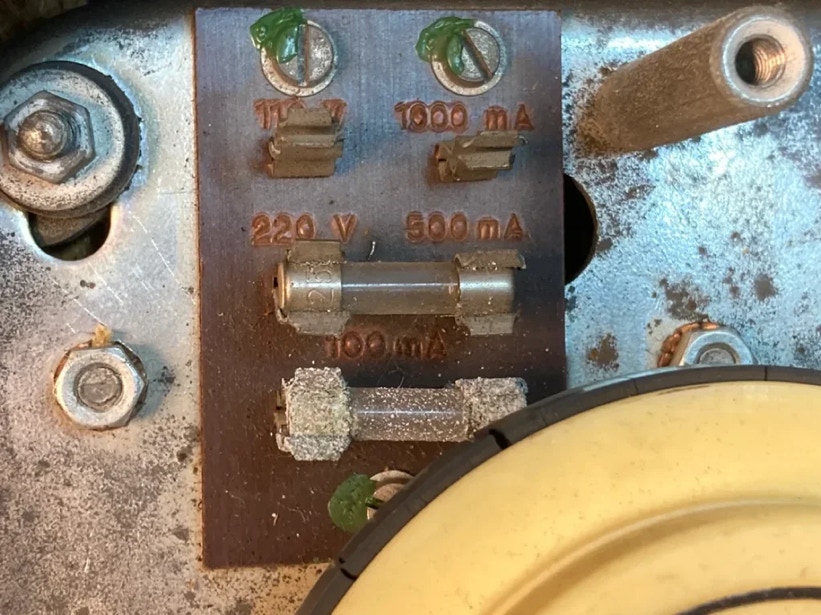

Der Klassiker: Die Sicherungen

Sehr oft bei feucht gelagerten Geräten zu sehen: Die Sicherungen korrodieren und haben dadurch in den meisten Fällen keinen Kontakt mehr. TIPP: Wenn ein Tonbandgerät nach dem Einschalten keinen Mucks tut, sollten als erstes die Sicherungen geprüft werden! Es soll Fälle geben, wobei stundenlang nach möglichen Fehlern gesucht wurde, es wurde gemessen und Teile getauscht… und dabei lag es nur an einer defekten oder korrodierten Sicherung.

Grundig-typisch: Die robuste Mechanik

Nach der ersten groben Säuberung wurde die Mechanik begutachtet. Diese erwies sich als überraschend gut erhalten. Darin war Grundig Meister. Die Metallteile, Gestänge, Hebel und Federn sind so robust, dass sie auch nach Jahrzehnten immer noch klaglos ihren Dienst verrichten. Daher auch der Begriff „Grundig? Unkaputtbar!“ Nun ja, zu 100% stimmt diese Aussage natürlich nicht, trifft aber im wesentlichen aber schon den Kern.

Jedenfalls war die Mechanik bei diesem TK 20 voll OK. Alle Schalter und Hebel funktionierten, die Federn hatten gute Zugkraft und es gab keine Kratz- oder Schabgeräusche.

Der Riemenwechsel

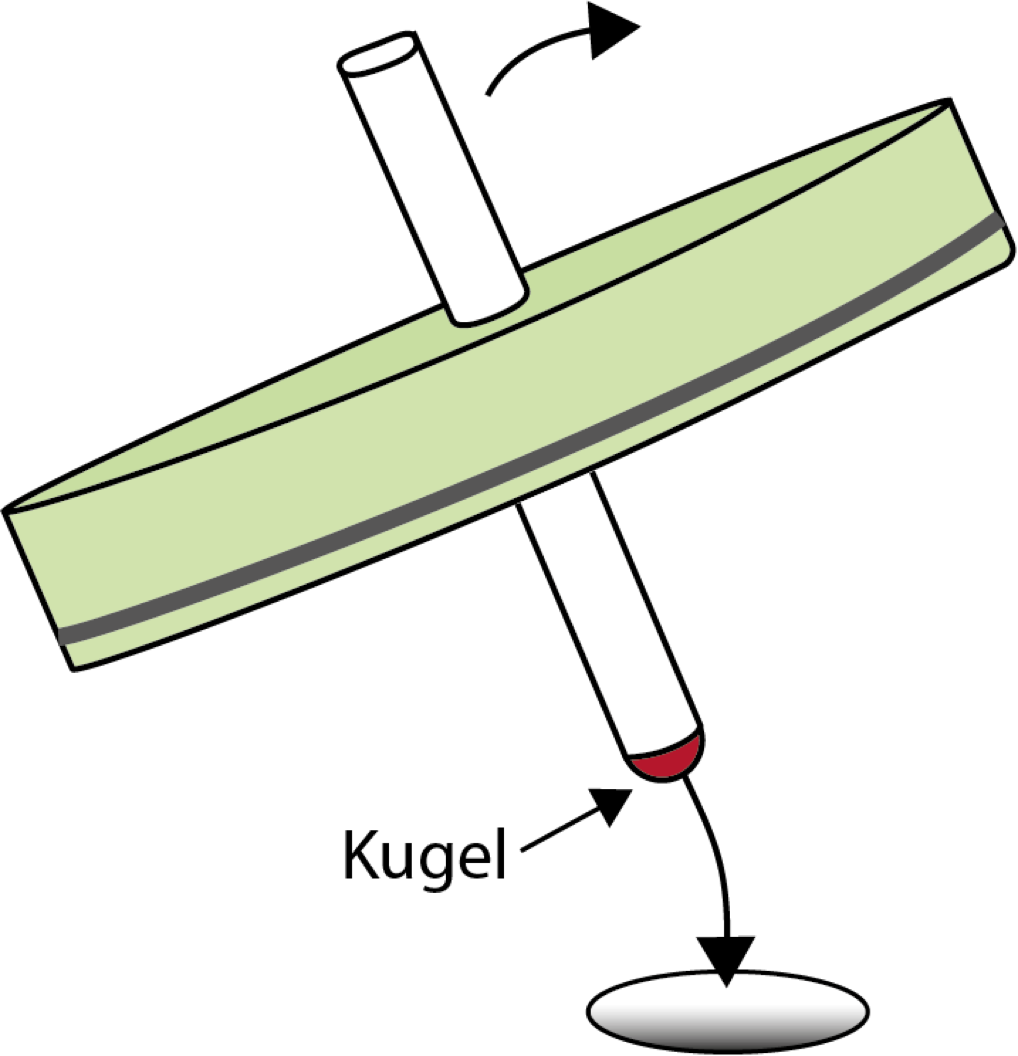

Als nächstes ging es daran, den Antriebsriemen auszutauschen. Der Garnriemen war zwar originell, aber nun sollte ein passender Gummiriemen her. Der Riemen zur rechten Kupplung sah auch schon mitgenommen aus und sollte bei dieser Gelegenheit auch ersetzt werden. Zum Glück gibt es diese Riemen bei ebay. Der Riemenwechsel ist weniger dramatisch, als es zunächst aussieht. Man muss lediglich die Kopfträgerplatte entfernen (3 Schrauben), dann kann die Schwungmasse mit Capstan herausgehoben werden. Vorsicht: Am unteren Ende der Capstanwelle ist eine Kugel eingepasst, die leicht herausfallen kann. Ich habe die Kugel jedenfalls gefettet und die Welle mit der Schwungmasse vorsichtig schräg nach unten abgesenkt. In dieser schrägen Position lässt sich der Riemen für die rechte Kupplung leicht auf die Riemenscheibe unterhalb der Schwungmasse einhängen. Dann die Schwungmasse gerade nach unten führen, so dass der Capstan wieder senkrecht steht, s. Skizze. Diese dient nur zur Veranschaulichung und ist nicht maßstabsgerecht

Nun kann der Antriebsriemen in die dafür vorgesehen Rille der Schwungmasse gelegt und mit der Messingscheibe des Motors verbunden werden. Kurz geprüft, ob alles richtig sitzt und dann konnte der Kopfträger wieder angeschraubt werden. Da die drei Schrauben unterschiedlich sind, sollte man sich auf auf jeden Fall merken, welche Schraube in welches Lochgewinde gehört. Hinweis: die längste Schraube rechts, die kleinere Schraube links oben (hält die Kabel für die Kopfanschlüsse fest) und die Senkschraube links unten.

Jetzt ging’s ans Eingemachte: Die Elektronik

Nach der Pflicht die Kür. Nun kam die Elektronik auf den Prüfstand. Und da wurde ich schnell fündig. Überall waren neben den Papierkondensatoren die berüchtigten Malzbonbons verbaut, dunkel-klobige Teile, die an das Lutschbonbon erinnern. Diese harmlos aussehenden kleinen „Zuckerbomben“ haben es in sich. Denn in fast 100% der Fälle sind diese total hinüber, sprich, sie haben keine oder eine stark veränderte Kapazität. Daher tut man gut dran, diese Übeltäter durch moderne Folienkondensatoren - natürlich gleicher Kapazität und Spannungsfestigkeit (!) zu ersetzen.

Die einzelnen Bauteile sind beim TK 20 freitragend aufgebaut, Platinen waren bei diesem Modell Fehlanzeige. Die Lötleisten sind im Laufe der Jahrzehnte spröde und brüchig geworden, da heißt es aufpassen, dass nichts abreißt oder abbricht.Viel Platz war im Innern des Gehäuses auch nicht, so sind viele Bauteile sehr schlecht zugänglich und zum Teil nur erreichbar, nachdem andere Teile abgebaut wurden. Hier ist schnell etwas beschädigt oder ein Kurzschluss verursacht. Es ist jedenfalls kein Zuckerlecken, mit dem Lötkolben hier zu arbeiten.

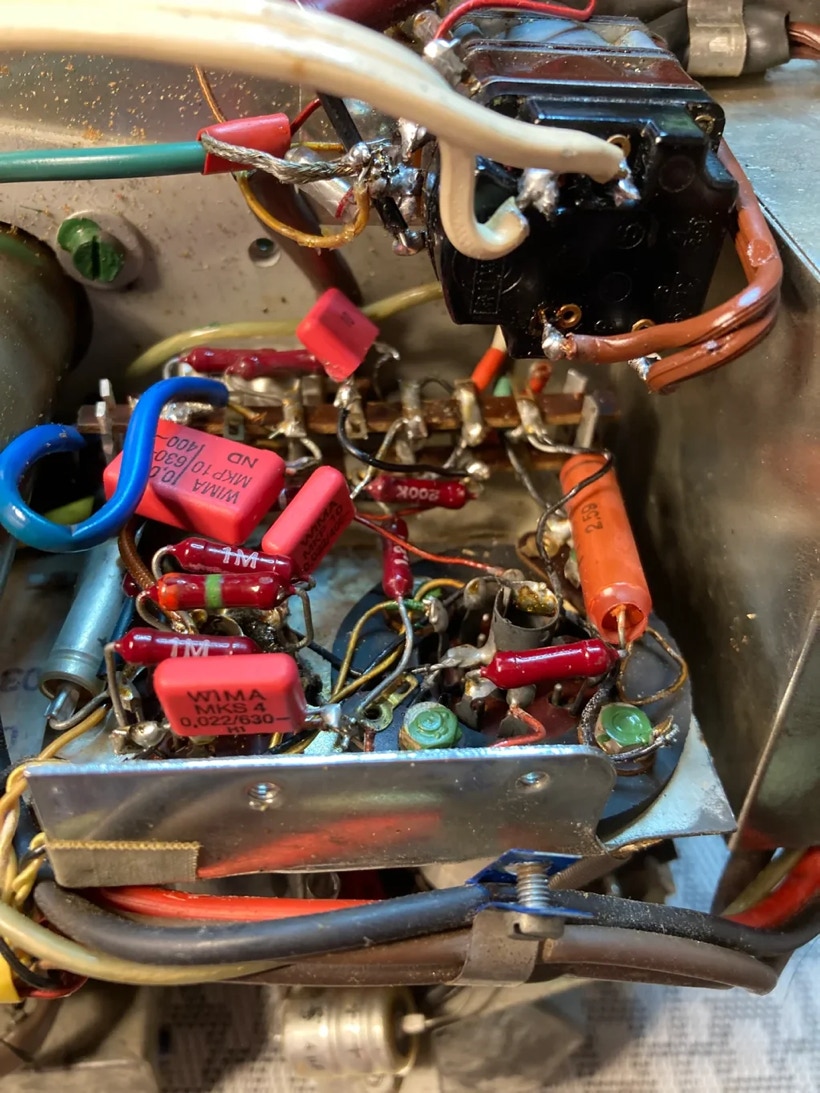

So sah es dann nach dem Einbau neuer Folienkondensatoren aus (das Abschirmblech wurde abgenommen):

So habe ich nach und nach alle alten Kondensatoren durch neue ersetzt, was sich im Einzelfall als recht schwierig erwies, weil „man nicht richtig hinkam“ oder diese sehr versteckt waren.

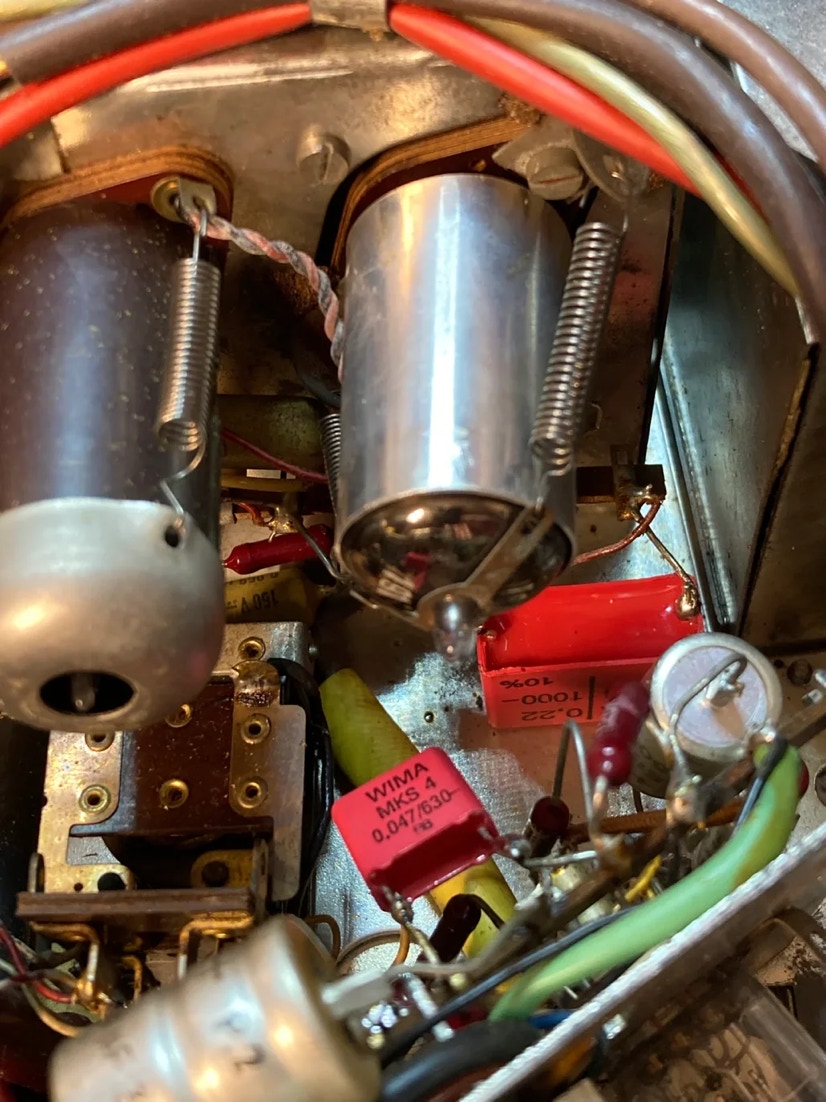

Dieser große Kandidat hier konnte jedoch recht leicht ersetzt werden, weil an dieser Stelle ausnahmsweise recht viel Platz vorhanden war:

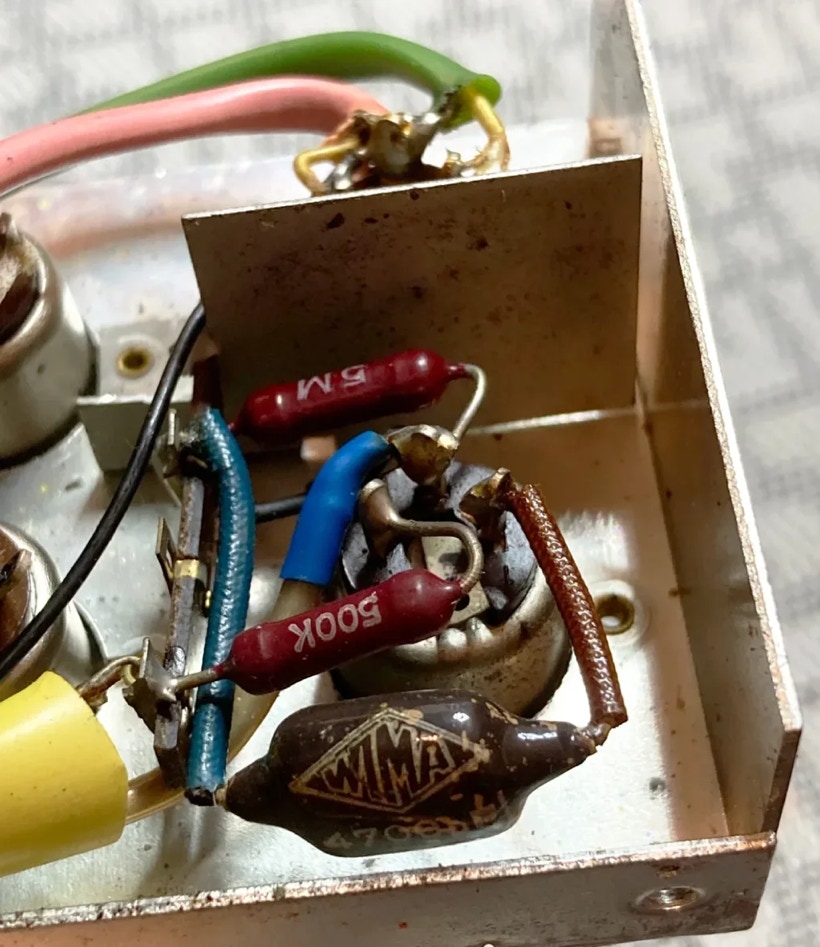

Auch hier ein schönes Malzbonbon. Die Widerstände hatten erstaunlicherweise noch ihre richtigen Werte. A apropos Widerstände: Auch diese können im Laufe der Zeit ihre Werte verändern und sollten auch darauf hin überprüft werden. Beim Ersetzen unbedingt die Leistung berücksichtigen, als z. B. keine 1/2 Watt-Typen durch solche mit 1/4 Watt oder gar 1/8 Watt austauschen! Überhitzungsgefahr!

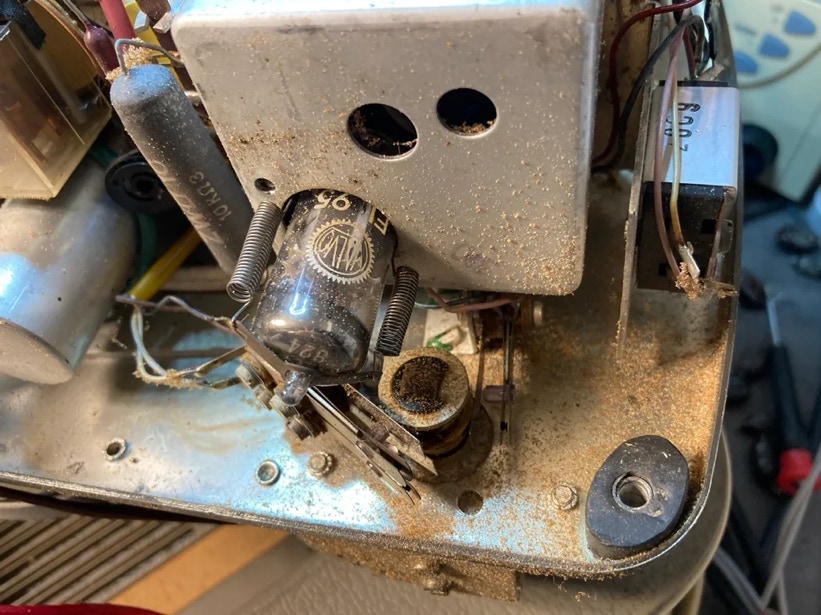

Für Spezialisten: Der Oszillator

Für die Aufnahmefunktion unabdingbar: Der Oszillatorbaustein. Er hat zwei Funktionen. Zum einen wird der Löschkopf von hier aus mit Strom versorgt, zum anderen wird hier die Hochfrequenz für die Vormagnetisierung des Aufnahme/Wiedergabekopfes erzeugt. Wie man sieht, sind auch hier die alten Kondensatoren verbaut, die ersetzt werden mussten. Lediglich der silberfarbene Styroflex-Kondensator war noch voll tauglich. Nach Ersatz der Kondensatoren funktionierte auch die Aufnahme wieder! Da der Oszillator und die Audio-Endstufe getrennte Röhren haben (jeweils EL 95), ist das Mithören bei der Aufnahme möglich. Bei den späteren Modellen mit dem Zusatz „L“ (z. B. TK 19 L) hatte die Endstufenröhre auch die Aufgabe der Oszillatorröhre übernommen. Die Endstufe war bei Aufnahme ausgeschaltet und somit konnte man bei der Aufnahme nicht über den eingebauten Lautsprecher mithören. Ein echter Rückschritt, wohl um die Fertigungskosten zu senken.

Nach dem Einbau fabrikneuer Kondensatoren hatte der Oszillator wieder seine volle Funktion. Dies war einfach festzustellen: die Löschung des Bandes war perfekt und die Aufnahme hatte einen vollen, unverzerrten Klang. Exakte Messungen und Einstellungen der Hochfrequenz (HF) habe ich nicht vorgenommen, weil die Werte prinzipiell unkritisch sind, die HF sollte allerdings über 60 kHz liegen. Damit sollen so genannte Pfeifstellen vermieden werden, die durch Oberwellen des Nutzsignals entstehen können. In der Praxis habe ich solche Effekte jedoch noch nie wahrnehmen können. Eine für alle Parameter, wie z. B. Verzerrung, Klirrfaktor, Frequenzgang, Rauschen optimale Einstellung kann es nicht geben, weil immer einer der Faktoren verbessert bzw. verschlechtert wird. Insoweit stellt die Einstellung immer einen Kompromiss aller vorgenannten Parameter dar.

Die Vormagnetisierung ist ein eigenes, breitgefächertes Thema, das im Web gesondert nachgelesen werden kann und hier nicht weiter vertieft werden soll. Das TK 20 ist keine hochpräzise Bandmaschine, sondern ein Aufnahme- und Wiedergabegerät für den Heimgebrauch und von daher ist kein Feintuning des Oszillator erforderlich. Wichtig ist eine korrekte Löschung des bisherigen Bandinhalts (dabei ist aber auch die exakte Einstellung des Lösch- und Aufnahme/Wiedergabekopfes erforderlich) und eine unverzerrte und kräftige Wiedergabe. Das eigene Gehör reicht hier normalerweise voll aus. Wer es ganz genau haben will, kann mit geeigneten Messmethoden die korrekten Werte einpegeln. Dies geht allerdings nicht immer nach Plan. Denn die Fa. Grundig hatte den Schaltplan des TK 20 ab einer bestimmten Fertigungsnummer modifiziert. Betroffen war die Endstufe und eben der Oszillator. Bei dem „alten“ Modell konnte man nur die Löschspannung mit dem Einstellregler R 3 einstellen. Bei den höheren Fertigungsnummern konnte man zusätzlich noch die Vormagnetisierungsspannung mit dem Trimmer C 2 einstellen. Dieser Trimmer fehlte in den älteren Chargen, so auch bei meinem Gerät. Die Oszillatorspule hat auch keinen verstellbaren Kern, der Wert ist daher nicht veränderbar.

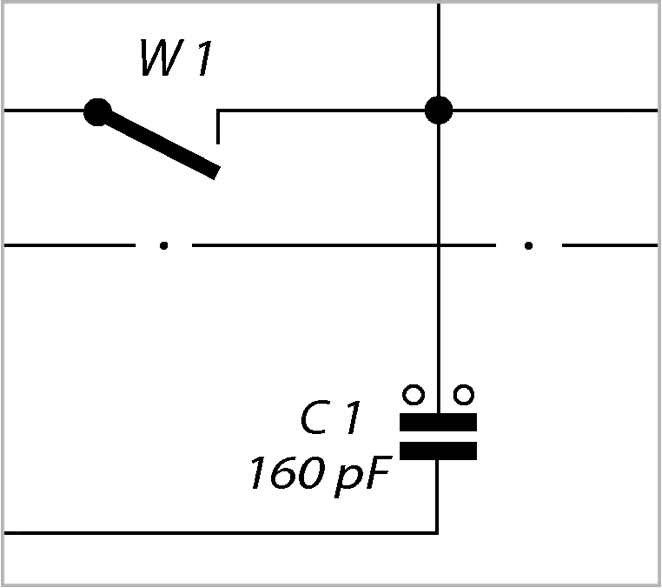

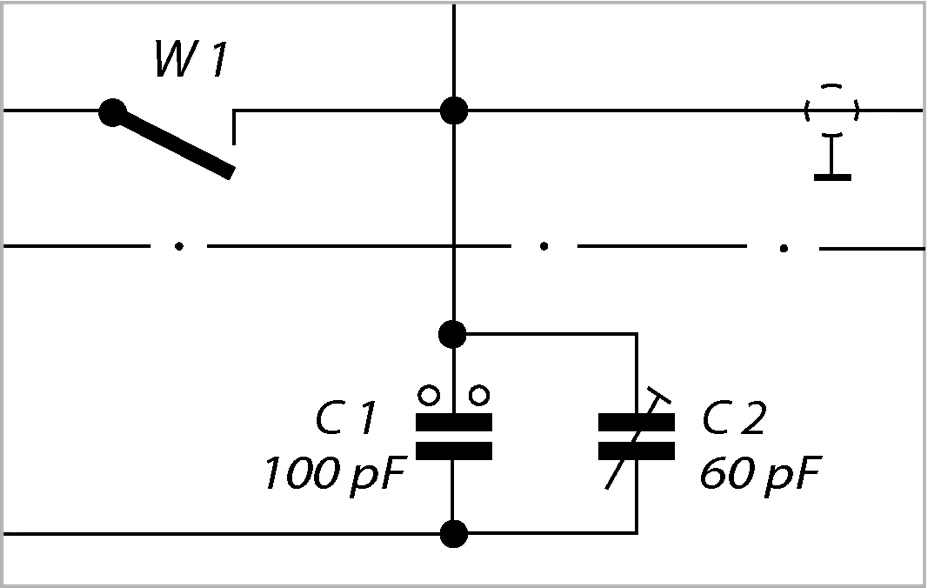

Sollte der Oszillator aufgrund einer nicht optimalen Vormagnetisierungsspannung Probleme bereiten, empfehle ich, den Kondensator 160 pF durch einen Kondensator von 100 pF und parallel liegendem Trimmer mit 60 pF zu ersetzen.Der Trimmer vereinfacht den Abgleich erheblich. Hier die Modifikation im Schaltbild:

Vorher: Nachher:

Die Abschlussarbeiten

Nachdem die Bauteile geprüft, ausgetauscht und alle Kontakte justiert worden waren, ging es an die Schmierung von mechanischen „Reibstellen“. Ich habe hierfür Sinterlageröl und Kugellagerfett verwendet. Dabei ist unbedingt darauf zu achten, dass überall dort, wo eine gewollte Reibung stattfindet, KEINERLEI Schmierstoffe aufgetragen werden. Dies sind in erster Linie die Gummiriemen, die Zwischenräder, der Messingaufsatz oberhalb des Motors und der Capstan sowie der Gummi auf der Andruckrolle. Sollte dennoch Öl oder Fett auf diese Teile gelangt sein, sind diese mit Alkohol (Spiritus, Bio-Ethanol, Isopropanol u. a.) gründlich zu entfetten.

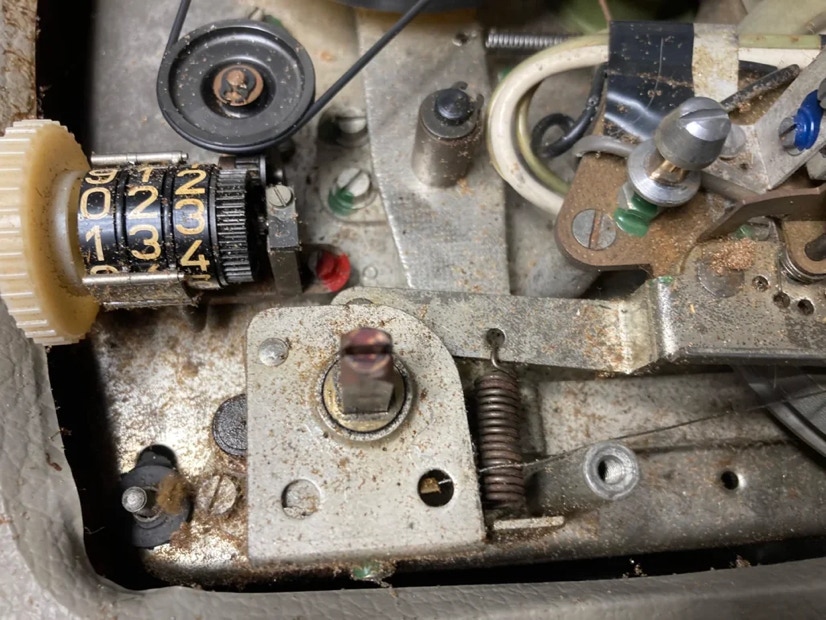

Es folgte der Abschlusstest mit Prüfen aller mechanischen Funktionen, also Bandlauf, schneller Vor- und Rücklauf und Pauseneinstellung. Wichtig sind dabei auch die Justierung der Bremsfilze. Diese dürfen nicht zu locker (Nachlauf, Schlupf) und nicht zu fest (Banddehnung, Bandriss) eingestellt sein. Die Justierung erfolgt mit Schlitzschrauben und ist unkritisch, wenn der Filz noch weich genug ist. Bei Bedarf kann der Filz einfach um 180° gedreht werden, da er auf der bisher ungenutzten Seite noch intakt sein sollte. Wichtig ist auch der korrekte Sitz der Gummiandruckrolle. Diese kann mit 2 Schrauben korrekt eingestellt werden.

Dem Mechanik-Test schloss sich der „elektrische“ Test an. Löschen, Aufnahme und Wiedergabe müssen fehlerfrei funktionieren und das magische Band (Röhre EM 84) muss korrekt eingestellt sein. Hierzu ist ggf. das Poti im Bild unten so einzuregeln, dass beim kompletten Zusammenschrumpfen des schwarzen Balkens der EM 84 zu einem schmalen Strich die Aufnahme noch nicht übersteuert ist. Hierzu einen Signalgenerator mit 1000 Hz verwenden. Aber auch hier gilt: Vorsicht! Gefahr eines Stromschlags beim Anheben des Chassis, um an das Poti zu gelangen und bei der Verwendung eines nicht isolierten Schraubendrehers. Es wird empfohlen, an der linken Hand einen festen Handschuh als Isolation zu tragen. Bei Linkshändern ist der Handschuh rechts.

Als die Mechanik und die Elektrik fehlerfrei lief, war es Zeit, das Chassis in das Holzgehäuse zurückzubauen. Dies verlief problemlos, man muss nur darauf achten, keine empfindlichen Teile anzufassen, sondern am besten mit stabilen Drahthaken das Chassis vorsichtig in das Gehäuse herabzulassen. Dabei werden die Schraubgewinde des Gehäuses in die dafür vorgesehene Löcher des Chassis geführt und die kleinen Metallhülsen zwischen Gewinde und jeweiligem Loch gesteckt. Es folgen Unterlagscheiben und Muttern, die mit einem 9mm-Steckschlüssel behutsam festgezogen werden.

Bevor der Metalldeckel und die Knöpfe montiert werden, können ggf. noch die Bandführung und die Köpfe mit Alkohol gereinigt werden, falls dies nicht schon vorher erledigt wurde. Nun den Metalldeckel mit einer Münze festschrauben (keinen Schraubendreher verwenden, Gefahr von Kratzern) und die Knöpfe aufstecken und festschrauben.

Nun kam der entscheidende Moment: Test am „lebenden Objekt“. Nichts schabte oder kratzte, also liefen alle mechanischen Teile, ohne irgendwo zu schleifen. Ein Band eingelegt, eine Signalquelle angeschlossen - in meinem Fall ein Minidisk-Player - und die Aufnahmefunktion gestartet. Dabei fungiert der Klangregler als Lautstärkeregler des Mithörverstärkers. Mit dem Flügelradregler rechts konnte ich das Signal aussteuern und auf dem magischen Band nachverfolgen. Ein toller Sound. Dann das Band gestoppt, zurücklaufen lassen und die Aufnahme begutachtet. Alles lief einwandfrei.

So war aus einem maroden, rostigen Teil ein voll funktionsfähiges TK 20 geworden, das auf den weiten Weg zurück nach Kiel geschickt werden konnte.

Es folgt ein interessanter Baubericht aus Kiel zur weiteren Aufbereitung des TK 20 in aufwändiger Holzoptik.

Knock on Wood – Ein Grundig TK 20 in Holzoptik

Liebhaber alter Technik streiten gerne über deren Wege zur Erhaltung. Die einen sagen„Eine gute Restauration bedeutet immer, dass man so viel wie irgendwie möglich von der originalen Substanz rettet.“ Die hier beschriebene Renovierung des Gehäuses eines Grundig Tonbandgerätes TK 20 von 1959 fällt unter die gegensätzliche Position: „Bringt Eure Kisten in den Zustand, wie sie Euch gefallen.“

Idee „Holzoptik“.

Im Zuge der Instandsetzung der Elektronik des Gerätes bietet es sich an, das leere Gehäuse des Oldtimers genauer zu betrachten. Häufig ist die für Grundig-Geräte typische grüne oder graue Folienbespannung des Holzgehäuses in Mitleidenschaft gezogen. Ebenso verhält es sich mit der robusten Plastikbespannung der Seiten des Tonbandkoffers. Diese ist nicht selten im Bereich der Lautsprecher eingerissen.

Verborgene Qualitäten

Tonbandkoffer wurden bei Grundig in einer werkseigenen Tischlerei hergestellt. Dabei wurde Sperrholz, bestehend aus drei Lagen, verwendet. Diese Bauart hat den Vorteil einer hohen Stabilität bei wenig Gewicht. Mit den Rundungen und Verstrebungen im Inneren des Koffers zur Befestigung des Geräterahmens erinnert die Bauweise ein wenig an die Konstruktion von Holzbooten in Sperrholzbauweise. Befreit von der Plastikfolie kommt die Holzoberfläche zum Vorschein. Wie diese zur Geltung gebracht werden kann und welche weiteren Arbeiten auf dem Weg zum Holz-Look erledigt werden können, zeigen die nachfolgenden Fotos.

Die Oberseite des Koffers zeigt eine unbeschädigte Folie. Die geriffelten Folien können leicht abgezogen werden. Es bleiben jedoch dicke Klebstoffreste auf dem Holz und leider auch im Holz zurück.

Hier ist das Holz nach der Entfernung der Folie zu sehen. Nachdem die Klebstoffreste durch Abschaben und Herausschleifen entfernt sind, kann die Holzfläche mit einer Mahagonibeize behandelt werden. Diese muss vor weiteren Arbeiten mehrere Tage trocknen

Die Halterung des Geräterahmens ist mit Glasfaserspachtelmasse wieder stabil. Die Halterung, die auch zur Befestigung des Griffes dient, wurde schon vom Hersteller gesplissen eingebaut

Die Bespannung der Ausschnitte für den Lautsprecher ist meist verbeult und eingerissen. Hier ist als Verstärkung ein dünnes Laminat-Flies mit Flüssigkunststoff im unteren Drittel eingefügt

Das gebeizte Holz wird lackiert. Lacke auf Wasserbasis sind zwar harmlos zu verarbeiten, aber es bedarf zahlreicher Zwischenschliffe und Schichten, damit die Fläche homogen wird. Der Zeitaufwand für die Lackierungen der Ober- und Unterseite des Koffers ist nicht zu unterschätzen

Acht Lackschichten sorgen für Haltbarkeit. Die Lackierungsintervalle mit leichtem Zwischenschliffbetragen bei Acryl-Lacken unter optimalen Bedingungen drei bis vier Stunden.

Hier ist es nun: Ein Grundig TK 20 im Holz-Look.

Fazit

Ein Grundig-Kenner schrieb einmal „Wenn das Grundig TK 20 erst wieder läuft, ist es unzerstörbar.“ So ein Gerät läuft jetzt in einem Gehäuse, das hoffentlich lange hält und das der „Seele“ dieses kleinen und warm klingenden Stück Tonbandgeschichte ein individuelles Zuhause gibt.

Eine kurze Kostprobe mit dem iPhone 7 erstellt: der Grundig Tonbandkoffer TK 20 im Betrieb mit einem externen Lautsprecher Telefunken „Klangbox WB 60“, direkt an den vorgesehenen Lautsprecherausgang angeschlossen

Metadaten:

Erstellt mit Sparkle Pro™ V4.5.1.

Schriftart: Verdana Regular

Schriftgröße: 15

Zeilenhöhe: 1,2

Optimiert für 1200 und 960 px Breite